一般而言,越是重質油,沸點就越高,而高溫造成腐蝕加重,原先采用的碳鋼裝備因此達不到預期使用要求,經常出現非計劃停車事故,給生產和安全帶來了嚴重影響,迫切需要采用新的更高等級的防腐材料,來應對這一挑戰。

二:當前煉油廠加熱器防腐材料選擇的考慮

煉油廠環境有一個很重要的特點,就是回收工藝中的熱量,作為能源供給裝置其它地方的使用。換熱器嚴酷的工作環境需要重點考慮耐材料的防腐性能,以減少維護的需求,因此本文中主要選擇工藝環境復雜性和防腐重要性最具代表性的塔頂冷凝器、反應流出物空冷器/螺栓鎖緊環換熱器和重沸器作為考察對象。

目前,換熱器常用材料有銅基合金、黃銅和青銅、鎳基合金、鈦合金、不銹鋼等。不同常用金屬的優劣勢比較如下:

碳鋼 普遍腐蝕,一般兩年需更換一次

標準不銹鋼 在氯化物腐蝕環境下,雖然局部腐蝕較低,但會導致應力腐蝕開裂。

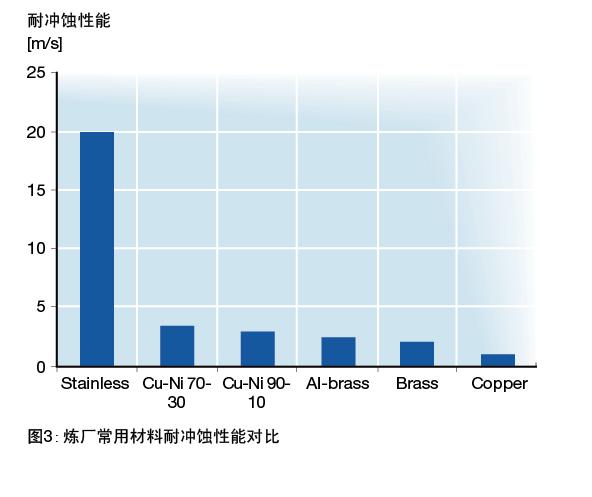

銅合金 沖蝕和其它一些特殊問題,銅鎳合金較耐鹽水,但對H2S和硫敏感,容易受到塔頂氣的腐蝕

鎳基合金 成本高

鈦合金 耐腐蝕性優秀,但因為鈦鋼不適合管板異種鋼的焊接,不太適用于現有熱交換器修理,尤其是經過多次修理之后的再修理。

常減壓蒸餾裝置塔頂及其冷凝冷卻系統主要面臨HCl + H2S + H2O腐蝕環境。在此環境下,碳鋼會產生嚴重的均勻腐蝕,奧氏體不銹鋼容易產生應力腐蝕開裂(SCC),由于冷凝液吸收HCl形成鹽酸露點腐蝕,常見腐蝕為均勻和局部腐蝕,耐低溫腐蝕材料應作為主要選材。加氫裂化和加氫精制裝置反應流出物空冷器腐蝕環境為NH4Cl+NH4HS,如果考慮氯化銨和硫氫化氨腐蝕,API 932A/B推薦用合金825材料。考慮連多硫酸腐蝕,則采用含鉻18%,含鎳11%的347不銹鋼管,可免中和清洗。按照API 945標準要求,再生塔重沸器應采用特殊鋼,但國內一般采用ASTM 304L、ASTM316L。

三:雙相不銹鋼的性能優勢

雙相不銹鋼的發展始于20世紀30年代,第一代雙相不銹鋼含鉻、鉬、碳較高,焊接性不好。20世紀70年代開發的雙相不銹鋼減少了碳含量,添加了鉬、銅、硅,尤其是氮等提高耐腐蝕性的合金元素,從而形成了第二代新型含氮雙相不銹鋼,包括18Cr型、22Cr型及25Cr型。20世紀80年代后期開發的三代雙相不銹鋼以含碳量低、高鉬、高氮,鋼中鐵素體含量約占50%或稍低。而超級雙相不銹鋼則以耐點蝕當量(PRE)大于40為特征(PRE被用作不銹鋼綜合耐點狀腐蝕和縫隙腐蝕性能的定量標示。PRE=%Cr + 3.3x%Mo + 16x%N)。

雙相不銹鋼能用于大多數-50-300°C(58°F-572°F)范圍的苛刻腐蝕環境,與ASTM 304和ASTM 316奧氏體相比,抗應力腐蝕開裂、耐點腐蝕性能優良,加工性能優異,生產成本與ASTM 316L沒有大的差別,屈服強度是ASTM 304L和ASTM 316L奧氏體等級的兩倍,可以有效降低產品壁厚。